天马微电子股份有限公司为了进一步优化业务流程,提升企业竞争力,自2017年开始选择与曼哈特软件公司(以下简称曼哈特)合作,实施仓储管理系统(WMS)项目。本文详细介绍了这个项目的实施过程、亮点及取得效果。

物流信息化需求分析

天马微电子股份有限公司(以下简称:天马)成立于1983年,于1995年在深圳证券交易所挂牌上市,30余年来实现了跨越式发展,已成为全球显示领域领先企业之一。

天马微电子流程与信息化管理中心总监郭雄猛

天马微电子流程与信息化管理中心总监郭雄猛介绍,显示面板是各种消费类和工业类电子产品的核心部件之一。在很长的时间内,我国电子工业都处于“缺芯少屏”的状态,严重依赖进口。面对这种情况,国家在显示产业发展上给予了国内企业强大的政策扶持,再加上中国面板厂商不断的努力,我国显示产业在近年来飞速发展,中国已成为了全球LCD主产区之一。中国面板产能从2%(2005年)的全球占有率攀升至41%(2018年),跃居全球第二。

天马公司在中小尺寸面板制造上处于全球领先的地位,主要市场是移动智能终端消费类显示市场和专业类显示市场,产品广泛应用于智能手机、平板电脑、智能穿戴、车载显示、医疗显示、工业控制和智能家居等众多领域,客户遍及全球。

目前天马在国内五大城市拥有八大生产基地:深圳、上海、武汉、成都、厦门。这种全国范围多仓布局,本身给物流的调度管理带来一定难度。再加上中小尺寸屏产品差异性需求大、定制比例高、产品迭代快,因此对生产及物流的运营能力要求更高。郭总举例说明:如手机全面屏产品,在2017年初才提出这类产品概念,但是截止到2018年底,在短短一年半时间内,已经衍生了多种形态的全面屏产品,如Notch屏、水滴屏、极点屏、全视屏等。显示产业产线本身投入巨大,回报周期长,开发一个新的产品,稳定流程和工艺,量产爬坡都需要时间。而目前的市场现实环境是产品迭代又很快,消费类产品形成量产后,其稳定供货周期只有6~12个月,使得产业必须拥有更高的回报能力,因此要求产品研发、生产制造、和物流运营的效率要越来越高。具体到物料管理和成品管理上,要求更加精准,甚至仓库中的备货要具体到哪个订单,哪个客户。这无疑需要强大和高效的信息系统作为支撑。

郭总还介绍到,天马公司原有的信息化建设和管理是比较传统的,本身也存在变革的需求。天马信息化工作原有的做法是,业务需要什么系统就做什么。各个业务部门的信息系统是分板块各自成长起来的,每个项目都独立规划,整体上是烟囱式的架构。随着企业的成长,天马整体信息系统已经显得十分庞杂,各个子系统技术路线不同,各个系统之间还有很多功能重合的部分。这都给信息系统的运营维护带来很大的难度,信息管理和维护部门工作量也越来越大,但是系统整体运营效率却不高。此外,由于信息系统结构复杂,出现故障风险的几率也越来越大。这些因素都会影响公司高效的生产和业务发展。另一方面,由于公司组织架构、工作流程等需要跟随市场业务不断调整变化,因此信息系统必然也需要不断调整。种种因素,都使得早期物流信息系统已不能适应公司发展。此次天马物流信息系统项目,不单纯是仓储部门的独立项目,而是以这个项目为契机,梳理公司整体业务流程和架构,对公司信息系统做全面优化。

项目实施与系统功能

从1990年创立初期开始,曼哈特就在开发解决供应链、库存和全渠道行业中最复杂、关键业务型问题的技术解决方案方面建立了良好的声誉。此次曼哈特为天马提供的WMS系统在2017年3月开始启动实施,目前进程已经过半。

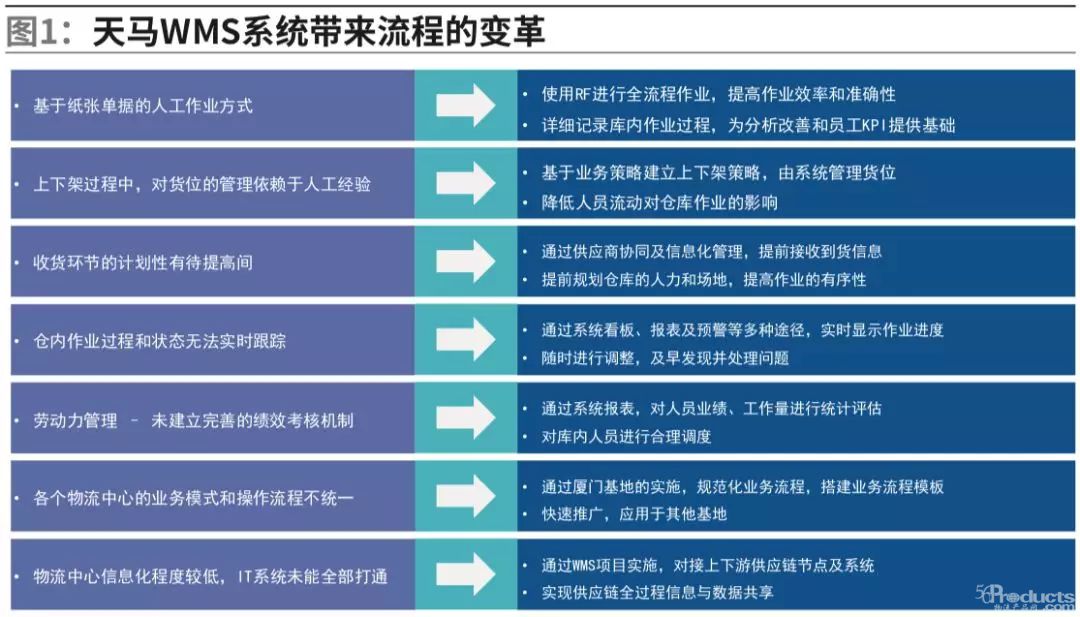

以厦门天马生产基地项目为例。该生产基地是目前天马产量最大的基地,主要业务是“LTPS显示面板及模组”。其仓储物流部门运作状况如图1所示:

厦门天马通过WMS系统的实施,引入了先进的管理理念和模式、梳理优化业务流程,从而提升了企业核心竞争力,为生产制造活动提供及时的指导和报告,并得到快速主动反应及拉动式的生产模式,使生产作业及流程更加高效。WMS项目具体改善点如图2所示:

WMS系统具体模块和功能有:

1.发货管理

实时接收来自上位系统指令,依据出货单信息自动按批次先后顺序从对应储位出货;支持系统自动卡控FIFO作业;实现条码扫描备货自动判定数量、批次功能。

2.收货管理

支持自动分派储位管理,材料入库系统建议货位定位上架;实现收货每箱生成包含料号、数量、批次等信息的自动标签生成功能。

3.盘点管理

支持手持移动终端机实行动态扫描盘点,无需人工逐箱数量盘点累加与系统比对。

4.预警与报表管理

支持物料有效期过期提醒及自动隔离;实现业务分析报表自动推送,供管理层进行决策。

5.系统集成

与ERP/SOA/MES等上位系统高度集成,同时与多个系统信息交互,增强企业内部流程有效性与时效性。

系统上线及运行跟踪

厦门天马WMS项目时间紧任务重,曼哈特项目组与天马信息部、业务部门一起顶住了压力,加班加点,用了5个月时间就完成了需求调研、系统设计与开发、数据收集、用户培训等工作,对52个生产、物流业务流程进行了梳理和优化,规范了系统内、外的业务流程,有助于生产更加精益化和标准化;同时,通过30余场培训,对各业务部和信息部门共计147人次系统操作培训。与此同时,项目组制定了详细的上线切换方案与计划、应急预案,建立了硬件保管、系统运维和数据维护体制,最终在要求时间内成功实现了系统上线试运行。

天马无尘生产车间

曼哈特为天马实施的WMS系统,针对天马各个生产基地的业务特点,实现了对生产过程、物流配送和质量保障三大领域的全面管理,实现了一套WMS管理原材料和成品,理顺和优化了业务流程,并贯彻了天马精益生产和智能制造的思想理念,不断地缩短物流供应周期、提高物流效率、降低物流成本,使得整个供应链实现效益最大化,大幅提升了仓储部门的工作效率和工作士气,为天马旗下各公司产能提升和品质提高提供了有力的信息化支撑,得到了天马公司的认可。

项目亮点和效果

天马WMS信息化项目的一大特点是通过WMS项目梳理和优化了公司整体的业务流程。据统计,优化环节124项,减少原有系统冗余和重叠的功能有15项,使得公司整体运营效率进一步提升。在天马各生产基地上马WMS系统后:

(1)仓储作业过程信息化、透明化、自动化。通过WMS系统和设备控制技术,消除了仓储作业流程黑匣子的状况,能够实时精准了解仓储作业状态,并通过现场电子看板实现视觉管理,并提供汇总分析报表工具,为公司不同层面管理者的生产管理决策提供了有效依据。

(2)物流配送的准确化、零库存化、看板化。通过WMS系统物流配送模块的实施,实现了JIT配送,可以应对混线生产、并线生产等多种生产模式的物流配送,全物流配送过程通过系统指令进行调度,实现了趋于零库存管理,降低了物流成本和库存成本,使现场物流配送准确率达到99%。

(3)全面优化和提升了质量管理。通过WMS系统质量管理模块的实施,实现了对生产零件及成本质量进行采集、跟踪、预警、防错、分析、统计、追溯,并结合制造管理体系进行制造管理,通过对质量数据的分析进一步提高产品合格率,也提高了供应商零件配送合格率,同时为售后质量追溯提供了精确数据。

郭总强调,由于WMS系统是指导具体物流操作的系统,能够真实反映生产、物流等各个环节的实际操作状况。天马以实施WMS项目为契机,理顺了公司整个业务流程,实现了生产管理、物流操作的效率提升。并且,随着WMS系统与MES、ERP、SRM等系统完成集成对接,实现了信息的一处录入,多处使用,消除了信息孤岛。本项目的成功运行,将为天马公司进一步提升竞争力,成为国际一流企业提供信息化有力的支撑。

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58