近期,《物流技术与应用》杂志作为亚太物流领域权威媒体,积极响应国家号召,紧随“智能制造”前进步伐,基于推动智慧物流深入发展初衷,在苏州举办了以“智能+ 生态”为主题的“第四届全球制造业供应链与物流技术研讨会”。

本次研讨会吸引来自制造和物流行业的专家,以及国际领先汽车零部件生产企业、世界工业集团百强企业、国际知名系统集成商、软件信息化企业、国内知名汽车生产企业、国内知名家居生产企业的代表齐聚一堂,精彩分享智能制造中的物流技术、物流模式的创新与应用,深度探讨制造行业供应链与生态圈建设,全面剖析目前制造行业物流面临的痛点,共同展望面向制造行业的智慧供应链与物流发展之未来。

山东兰剑物流科技股份有限公司副总裁林茂

《智慧物流如何服务智能制造》

会上,山东兰剑物流科技股份有限公司副总裁林茂先生以《智慧物流如何服务智能制造》为题,结合兰剑在各行业的智慧物流解决方案,深入介绍了服务于先进制造业的智慧物流系统。以下内容根据大会速记整理:

林茂:各位嘉宾、同仁大家上午好,我来自山东兰剑物流科技股份有限公司。非常感谢杂志社和协会搭建这样的平台,让大家齐聚苏州,共同研讨面向智能制造行业的智慧供应链与物流技术。

一、为什么要发展智能制造

我觉得主要有两方面的原因:

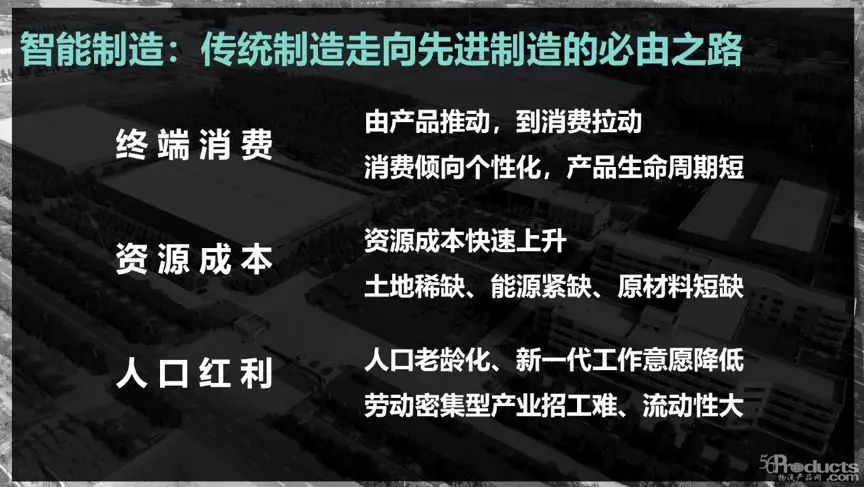

一方面,智能制造是传统制造走向先进制造的必由之路。首先,终端消费需求由产品推动向消费拉动转变,消费者的需求越来越个性化,导致产品生命周期越来越短,订单也越来越碎片化;其次,资源成本不断上升,这包括了土地成本、能源成本以及原材料成本;另外,我国作为制造业大国人口红利正逐渐消失,人口老龄化、新一代工作意愿的降低导致劳动密集型产业招工越来越难、流动性也越来越大。这些都是发展智能制造的内因。

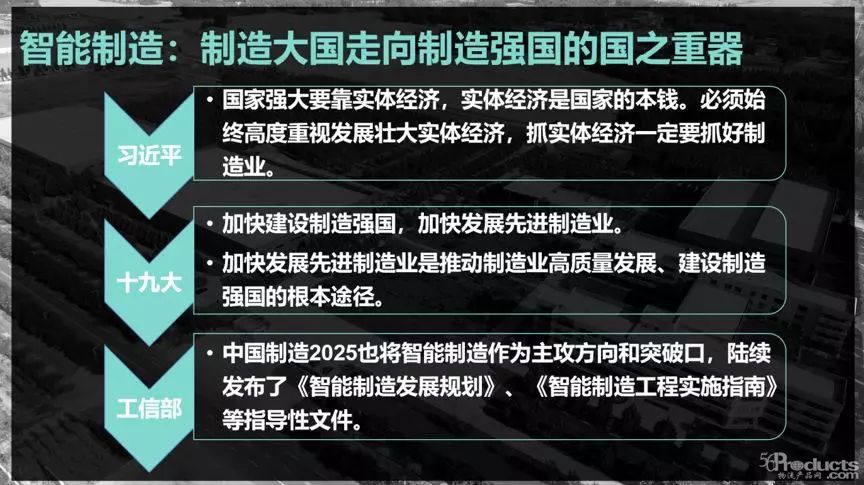

另一方面,我国已经是连续多年的世界工厂,是制造业大国,但是我们的制造水平还是比较低。近几年美、德、日、法等国家都提出了向先进制造业转变的战略。习主席提出了国家强大要靠实体经济,实体经济是国家的本钱,必须始高度重视发展壮大实体经济,抓实体经济一定要抓好制造业。十九大提出了加快建设制造强国,加快发展先进制造业。加快发展先进制造业是推动制造业高质量发展、建设制造强国的根本途径。工信部也陆续发布了《智能制造发展规划》、《智能制造工程实施指南》等指导性文件。智能制造是我国从制造大国走向制造强国的国之重器。

二、物流技术能提供什么样的服务

这两张图是目前制造企业比较典型的工作场景,一个是汽车制造业,一个是食品加工业。流水线已经实现了生产过程的自动化、无人化。我们说“物流因时事而变”,物流系统应该怎样匹配先进制造业呢?肯定不是这样手拿肩扛的物流。

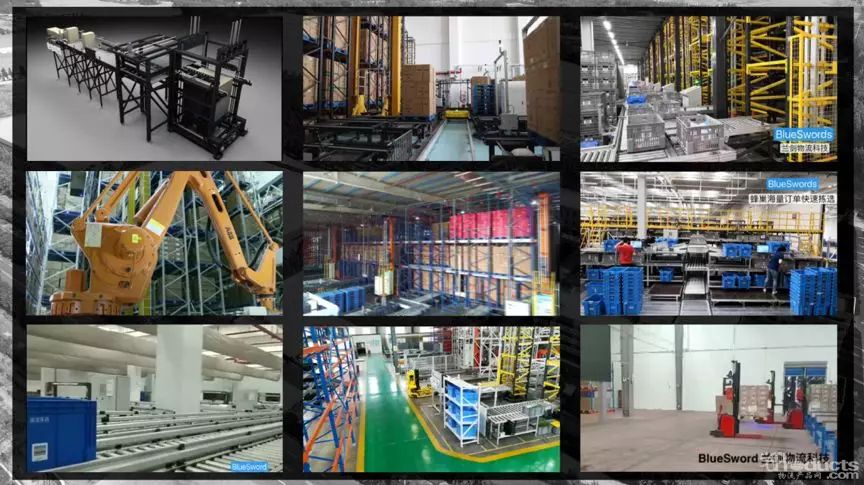

这是我们兰剑服务各行业用户的物流应用场景,目前我们已经可以实现从入库、存储、拣选到搬运的全流程自动化。

左上两图,在拆码垛环节,兰剑自主研发了成本更低、效率更高、稳定性更高的机械式拆码垛设备;同时也为机械手装上了智能的“眼睛”,首次实现了万级SKU千种箱型的3D视觉识别的自动拆码垛。

中上两图,在存储环节,AS/RS和RGV作为成熟产品已经深入应用到各个行业;我们也针对特殊需求客户实现密集存储,在有限的空间内大幅提高存储能力,并且实现了全自动化和储备一体化。

右上两图,在拣选环节,采用“3D货到人”的方式,作业人员专注拣选作业,不需要大量行走,相对传统的人工拣选效率提升了4倍以上;同时充分利用空间高度,相对平面货到人空间利用率最大化。

下面三图,在搬运环节,自动化输送线、无人叉车大量应用。兰剑的二代AGV采用混合导航方式,可运行于复杂路径,具有原地转向和四向行驶功能,运行所占巷道宽度小,非常适用于密集生产或存储的车间作业环境。

以上是我们已经可以做到的从入库、存储、拣选到搬运的全流程自动化。

三、智慧物流系统如何服务智能制造

任何用户,无论是生产企业还是流通企业,选择物流系统都有很多考虑因素:

第一个是场景因素,在生产制造企业里有很多的物流应用场景,前端的物料仓、生产的线边库、后端的成品仓等等,每个环节的物流需求不一样;第二个是发展趋势,智慧物流的发展方向是自动化、无人化、智能化,同时我们也会针对不同的需求设计合理的人机交互;第三个是系统能力,生产制造的柔性化发展趋势,要求在物流系统设计时也应该充分考虑冗余量和柔性化,更契合未来的发展;最后是投入产出,很多时候大家权衡物流系统升级主要是投了多少设备、省了多少人,我认为投入产出方面也应该是多维度、多角度考量,重视对终端客户的服务水平、时效性,在费用核算方面,也不是简单的考虑设备价格,更要综合考虑土地费用、土建费用、运维费用等综合因素。

但无论从任何角度考虑物流系统的设计因素,物流系统的核心总是不变的,物流的本质就是要实现高效、快捷、低成本。

刚才也讲到了,制造业的生产线很多已经实现了自动化,但物流系统并没有与之相匹配。其实我们看到的大量制造企业在仓储环节还是用普通货架甚至地堆存储,在拣选环节还是纸单或PDA人工拣选,在搬运环节还是普通叉车或工装车作业。智慧物流升级,如何更好的服务智能制造,我认为是要做好三方面的工作:要做存储高效的军需官,要做拣选快捷的先锋队,还要做能掐会算的诸葛亮,为智能制造提供物流智慧。

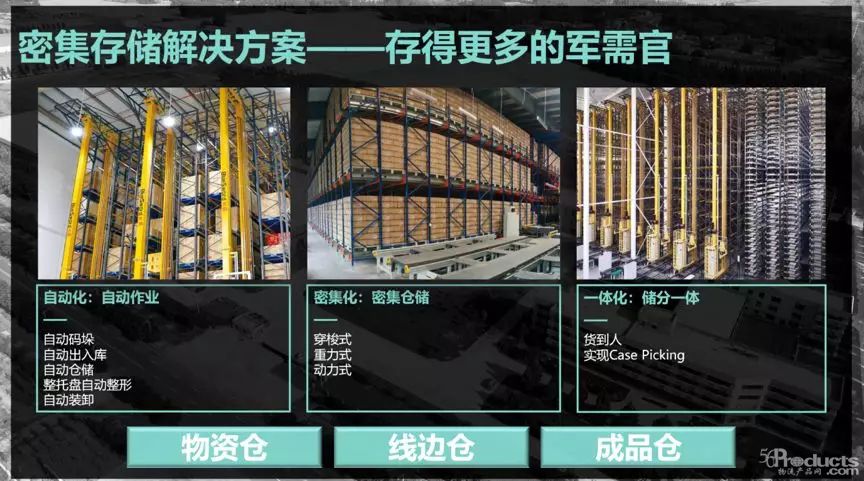

1.怎样做到存储高效的军需官?

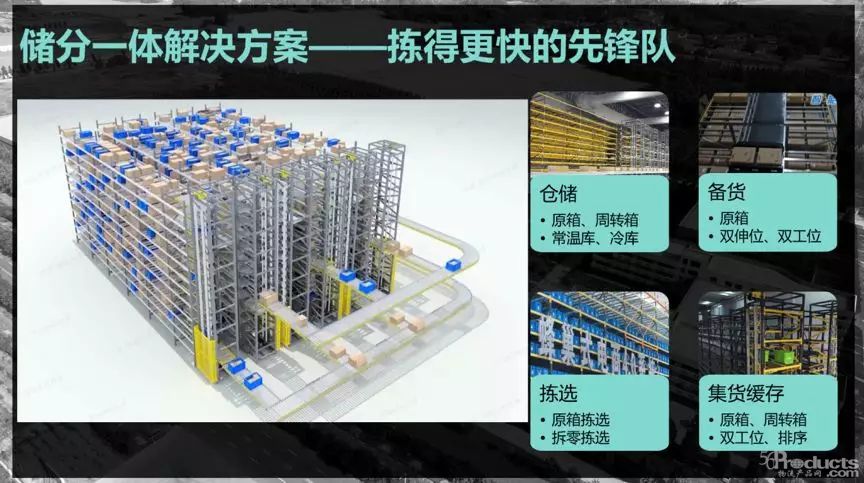

生产制造企业的物资存储环节,涵盖了原料物资仓到线边仓再到成品仓,与生产过程密不可分。在存储环节里很多物流技术已经应用的非常成熟,第一张图的AS/RS系统大家都不陌生,能将平面仓库的存储空间扩升到24米乃至30米以上的高度,把高度空间利用到最大化。采用自动拆码垛、自动装卸等技术向上下游环节延伸,可以实现存储环节的全流程自动化,提高了工作效率、降低了劳动强度。第二张图是密集存储系统,货架从横向到纵向完全密集排布,单位面积实现了存储密度的最大化。根据不同业务需求进行匹配,有动力式、重力式、穿梭式多种实现方式,采用堆垛机结合托盘穿梭车也可以实现全程自动化。更多应用于生产制造企业的成品仓,满足物资的密集存储和批量大进大出。第三张图是储分一体系统,结合了托盘和原箱两种存储方式,减少了托盘堆垛机拆零返库作业,既满足更多的存又满足更快的分。随着消费端需求越来越个性化,以及产品的电商化,很多制造企业从传统渠道销售转向了直接向消费者销售,我们称之为F2C,有的也叫M2C,这就要求实现工厂仓库具备向C端发货的功能。

我这里说密集储分系统是存得更多的军需官,大家可能会有疑问,物流不应该是零库存吗?生产不应该是JIT吗?我认为物流系统的建设取决于用户的真实需求,而不是思维定式,这里介绍两个的案例。

第一个用户要建设成品仓,没有采用托盘立库的方式,而是全部用原箱存储,几十万个原箱货位,给人的感觉非常不经济。我不明白成品仓为什么不用更集约的托盘级存储,而采用原箱?对方董事长给了我他的理由:他说物流建设是为市场服务,要给他的客户带来价值。他的客户遍布北上广深一线城市,这些城市的地价高、仓储费和物流费用更高,而工厂所在地是四五线城市,地价和工程建设成本可忽略不计。通过这种方式来将渠道客户库存纳入到工厂的库存体系,利用发达的货运网络按需发货,通过这种方式解决客户的库存,创造客户价值,从而带来市场。之所以采用原箱存储,是因为SKU实在太多,要实现快进快出就必须减少组盘再拆盘的环节。想想也是,如果费用足够低,带来的价值足够大,最好的存储方式不就是按最小的订单单元来实现吗?

第二个用户有类似的诉求,要把仓库容量建设的足够大。可我们通过历史数据以及高峰物流量分析,仓储容量并不需要那么大。客户给我们的理由是,生产物资的储备和产品的生产都要应对整个市场环境的变化,通过低进高出的物资储备,可以应对资源、能源的周期性紧缺,平衡材料的涨价,体现出仓储系统的价值。由以上两个案例也可以看出来,某些情况下仓储不只是为了存更是为了更好的分,物流也不只是零库存也有可能是大库存,物流系统建设的投入产出真应该是多维度、多角度考量,要在满足客户需求的前提下实现高效性。

2.怎么做到拣选快捷的先锋队?

兰剑在2008年原创基于并行分拣、预分拣缓存、矢量一致化的快速分拣理论;在2011年提出基于密集仓储、储分一体、SKU一元化的储分一体理论;在2015年提出基于高速智能穿梭车和快速提升体系的3D货到人拣选理论。传统的拣选模式是纸单拣选或者人工按电子标签提示拣选,每小时完成的80左右订单任务,劳动强度大拣选效率低。目前类Kiva机器人货到人的技术在各行业大量应用,在一定程度上降低了劳动强度、减少了人行走的距离,但由于人可触及的高度大概是两米之内,对整个仓储坪效影响很大。兰剑的3D货到人的技术,采用智能巷道穿梭车、柔性动力交接站台、智能料箱提升机、货到人智能拣选工作站等核心装备,通过智慧物流调度系统的统一管理、调度和优化,实现高效精准的货到人智能拣选。最大程度的利用物流中心的场地和空间,实现了储存一体、坪效最高、拣选效率最高。效率较“人到货”拣选模式提升了4倍以上。

快速拣选系统的核心装备是智能巷道穿梭车,我们有几项核心技术:货叉尺寸可以从250毫米到870毫米之间调整,适应不同尺寸的原箱、料箱存取;采用伺服编码器+定位光电双重定位的方式,定位精度±2毫米;采用5GWIFI网络通讯和CAN总线控制器,传输速度更快更稳定,增强系统响应快速性;采用四轮独立悬挂减震技术,减少仓库内噪音污染,保证穿梭小车运行的稳定。

通过持续的技术革新,我们的穿梭车系统进行了多级迭代,已经实现了料箱和原箱同时存储和拣选,并在物流运行的仓储、备货、拣选、集货缓存和逆向物流等各个环节良好应用,穿梭车的形式也可根据客户不同的应用场景进行变尺寸、单双工位、单双伸位、及低温等特殊设计。兰剑的蜂巢式3D货到人的系统就是制造企业物流系统中拣选快捷的先锋队!

3.怎么做到智慧的诸葛亮?

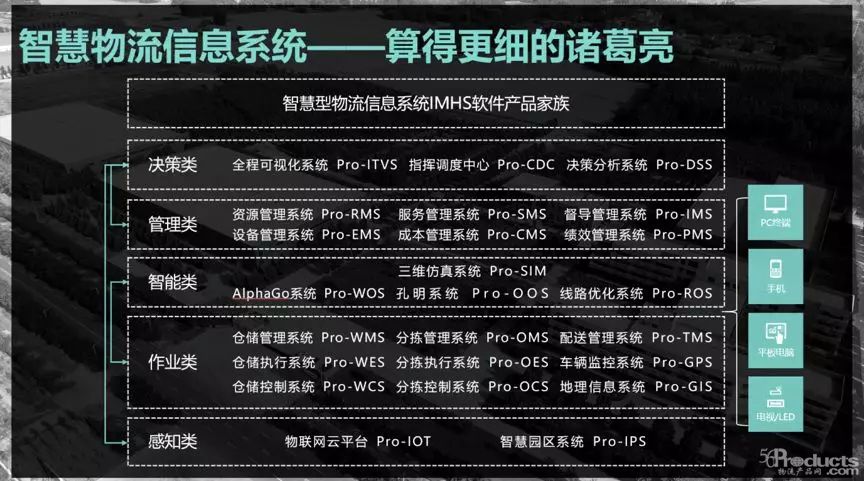

如果说密集存储相当于人的体魄,快捷拣选相当于人的四肢,那智慧的信息系统就相当于人的大脑,算法是智慧物流的核心。兰剑有大学背景,我们也一直致力于研究物流系统的核心算法,以下是我们根据不同的应用场景和案例总结的一些算法。采用多模组库存均衡算法、多模组任务均衡算法、订单深度自学习算法、SKU相关性调度算法等实现了最优模组和单模组最优SKU的入库目标;采用订单相关性聚类算法、多拣选终端任务均衡算法、拣选顺序优化算法、模组与发货站台优化算法等实现了出库时间最短、有效库容率最高、出库顺序最优、单次拣货数量最多的出库目标。我们也可以根据实际的生产数据,通过自主研发的三维仿真软件,模拟从仓储到配货到生产的流程模拟,找到系统瓶颈,进一步提高生产物流运作效率。

兰剑也提供整套的物流信息系统服务,从感知类的物联网云平台,到作业类的仓储WMS、分拣OMS、配送TMS,到智能类的仿真、调度优化算法系统,再到顶层管理类的的全面感知、全程可控,全程决策系统,为智能制造企业提供一体化的物流信息系统解决方案。

四、兰剑服务的智能制造行业用户

兰剑1993年成立至今,有近30年物流行业服务经验,目前服务的制造业企业包括了汽车、医药、家电、鞋服等。通过一体化的物流解决方案服务各个行业,为客户带来更有价值的物流体验。

下面向各位分享兰剑做的几个制造行业的案例

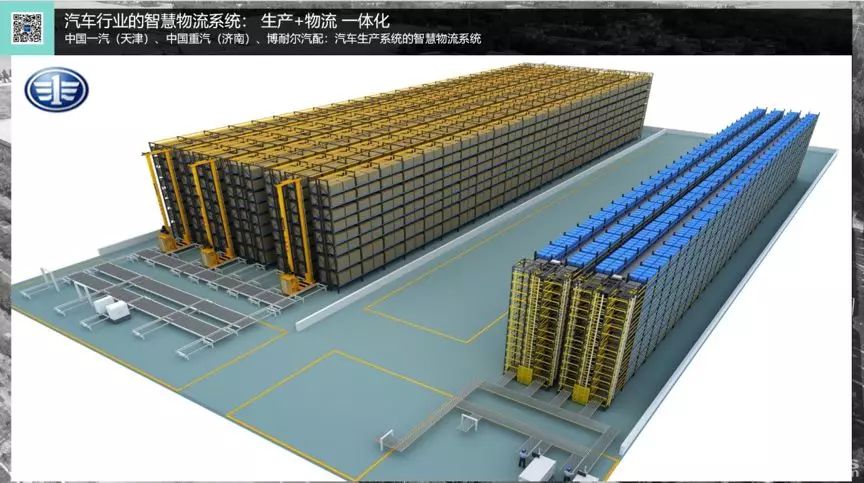

1.汽车行业

汽车制造行业物流的需求难点是SKU多、拣选量很大;仓储面积大、拣选面积大;多人拣选会产生订单的交互,互相等待;物流体系效率对产线的体系关系密切。这个案例是我们为一汽物流天津有限公司提供的,是自动化立体库在汽车物流领域的首次应用。通过储分一体的密集式货架、堆垛机和多层穿梭车,实现了自动化的存储和立体化的货到人拣选,有效提升了库房的面积利用率、零件仓储拣选的作业效率和准确率。

和传统仓库相比,自动化立体库的物流通道由传统4米缩减至0.8米,面积利用率局部高达73%,整体面积优化了22%。多层穿梭车、提升机和输送线的高速运转,存储拣选效率可提升近40%,仓储拣选操作人员可优化57%,满足了生产节拍需求、质量要求和成本优化需求。

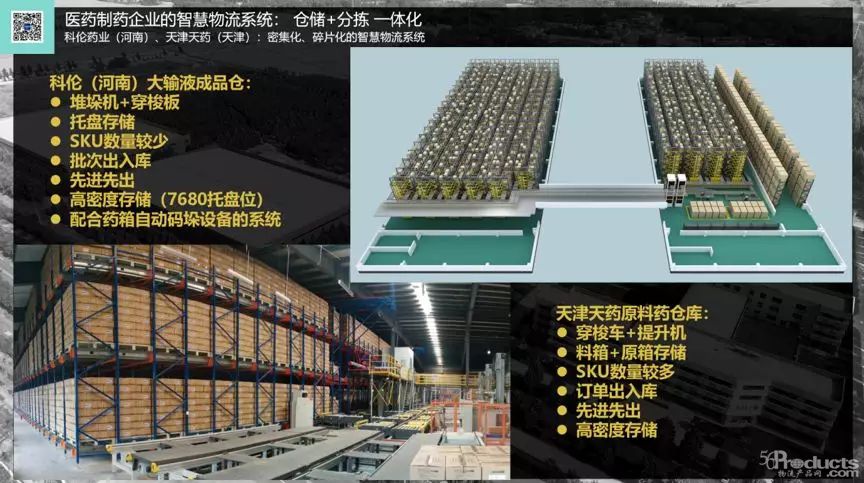

2.制药行业

左下图是我们为河南科伦提供的托盘级密集储分一体系统。科伦药业是大输液生产企业,成品仓的改造满足了批量的大进大出,通过对老库改造,实现了密集式的存储。利用堆垛机结合穿梭板实现了全流程自动化,储位达到7600多盘,较原存储形式的3倍。

右上图是我们为天津天药提供的料箱原箱密集储分一体系统,天药是原料药品的生产企业,也是较大的原料药出口企业。系统采用多层穿梭车结合提升机实现了自动化存储,储位达2万多个,体统整体通过FDA认证。

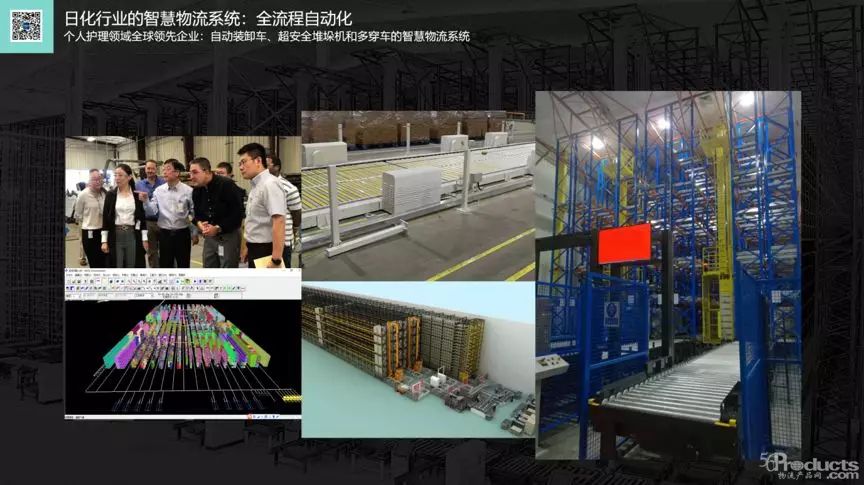

3.日化行业

这是全球五百强的日化企业,一期项目在原有仓库的基础上提供了调度算法优化,在没有增加物流硬件的情况下,利用调度算法提升使托盘拣选的路径缩短了26.5%,单箱拣选路径缩短10.7%,人工作业效率大幅提升,减少了用工降低了劳动强度。

同时也为客户的新工厂提供了整套的物流装备,包括托盘级的高架立体库系统和料箱级的货到人系统,实现了日化生产企业F2C的设计,既可面向传统的渠道商也可面向终端消费者提供高效、快捷的物流服务。兰剑作为国内物流整体解决方案的供应商,实现了物流系统整套出口海外。我们在日本的项目正在实施,海外项目符合欧美、日本标准,实施要求更高,对兰剑来说也是成长和提升的过程。

4.电商行业

兰剑目前已经实现了电商头部企业的全覆盖,唯品会、菜鸟、京东、网易等都是我们服务的客户。其中,唯品会是我们最早服务的电商用户,从2015年开始已经合作了五期项目。

我们为唯品会华南仓一期提供了8个巷道料箱级储分一体系统,二期新增24个巷道,储位多大13万个,可存放400万件货物。唯品会西南仓四期项目单仓多穿巷道达到了43个,可存储41万个料箱位,同时采用了645台穿梭车并行作业,最大订单处理能力达90万件/天。在电商行业的应用场景中以快速拣选为主,对穿梭车系统的效率要求非常高,我们给每一层都设置一台穿梭车。有很多的朋友对国内物流装备的稳定性存有疑虑,我觉得经历过中国电商行业大规模应用的物流装备都没有问题的,在严苛要求下,兰剑系统经过多次双11高峰订单压力,经受住了考验,也赢得了客户的信任。

当然如果出库效率要求不高的情况下,我们也会采用换层方案降低物流系统投入的成本,我们也会根据不同的行业特点设计不同的拣选工作站,通过穿梭车、提升机实现了3D货到人,实现高密度存储,实现快捷拣选。

兰剑的服务范围涵盖了物流系统咨询规划、智慧物流软件开发、高端智能装备制造以及物流自动化代运营服务。我们为不同行业客户提供料箱级储分系统、托盘级储分系统以及智能搬运等一体化的物流系统解决方案。“惟有创新”是兰剑一直秉承的发展理念,创新的基础是满足用户真实需求、适应并引领行业发展。我们将依托其强大的整体解决方案能力,为生产制造企业提供领先的物流解决方案,为用户打造物流核心竞争力。

我们希望为更多的生产制造企业提供兰剑的智慧物流的解决方案,为中国的智能制造贡献智慧物流力量!以上是我的分享,谢谢各位!

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58